隨著全球喇(lǎ)叭(bā)自(zì)動化的迅猛發展(zhǎn),對高(gāo)品質耳機的(de)需求日益增長。在過去十年內增長了近50%,並預計(jì)在未來五年內(nèi)將保持年均(jun1)5%以上(shàng)的增速。這一趨勢為耳機市場帶(dài)來了巨大的增長空間。降(jiàng)噪、高(gāo)保真(zhēn)音質等(děng)特性已成為新一代耳機的標準配(pèi)置。在這(zhè)一市場趨勢下,如何快速響應市場需(xū)求、提升產品質量和生(shēng)產效率,成為了行業關注的焦點。在精密(mì)智能製造領(lǐng)域,喇叭作(zuò)為電子產品(pǐn)中不可或(huò)缺的組件,其生產過程中的難(nán)點備受矚目。一方麵,喇叭(bā)的精密製造對精度和和一致性要(yào)求極高。任何微小(xiǎo)的偏差都可能對音質產生不良影響(xiǎng)或導致功能失效。另一方麵,隨著便攜式電子設備的(de)普及,用戶對產品體積的要求(qiú)日益嚴苛,小型化設計成為大勢所趨。然而(ér),這卻給人工(gōng)生產帶來了前所未有的挑戰,生產(chǎn)效率低下,難以支撐企業在市場中的競爭力。星特科技研發的全自動耳機喇(lǎ)叭組裝設備(bèi),可分成以下自動化生產,分別是繞線、音(yīn)膜組合、劃線、磁路組裝部分。

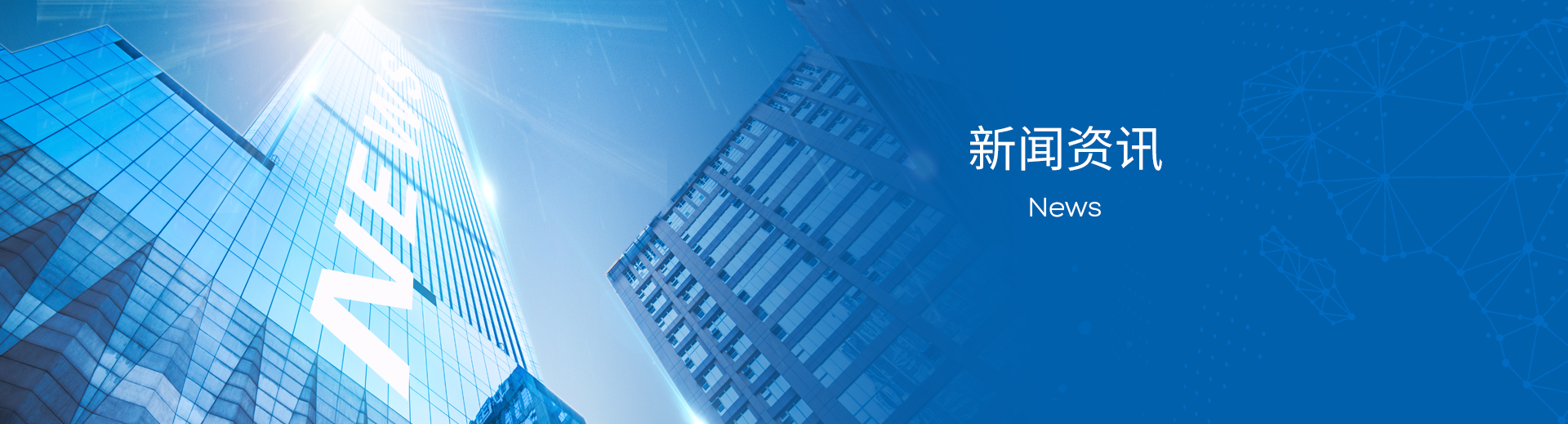

音圈繞線:通過張力器送線,飛叉繞線同時熱風加溫將音圈固化,並通過旋轉載具完成剪線、理線動作。

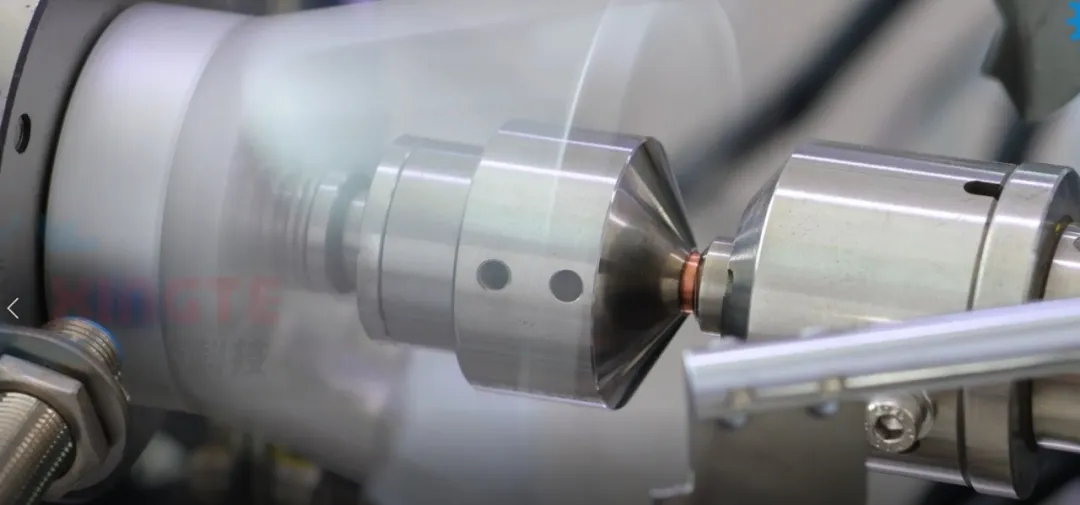

音膜組(zǔ)合:膜片通(tōng)過上料(liào)機構到12工位載具上(shàng),由分割器移動(dòng)到膜片打膠機構打UV膠,再移動到音圈下料機構組合音圈(quān)。

劃線動作:通(tōng)過熱風初(chū)步固化,劃線機構(gòu)定位劃線(xiàn)後視覺檢測翻轉音膜,用於後續磁路組裝。

磁路(lù)U殼組裝:通過(guò)上磁路倉機構充磁,載具通過分割器移動到磁路打膠機構(gòu)上打膠,完成磁路(lù)組裝工位與(yǔ)劃(huá)線好的音膜組裝(zhuāng),再移動到流水(shuǐ)線自動(dòng)擺盤。

整個自動化組裝流程主要(yào)運用點膠、繞線、UV固化、移載、熱風(fēng)固化、視覺(jiào)檢測、充磁、機械手臂擺盤等技術,實現喇叭的全自(zì)動生產。

1.提高生產效率:自動化生(shēng)產線能夠實現24小時不間斷作業,UPH:1300pcs/h,良率大於98%前提下,大幅提升產量。2.降低人工成本:減少人工操作環節(jiē)可以顯著降低人力(lì)成本8-12人,並減(jiǎn)少人為因素導致的誤差。3.提升產品一致性:通過(guò)精確控製生產工藝參數(shù)來保證每一件產品的一致性。4.增強(qiáng)市場競爭力:為響應市場需求變化,可快速切換喇叭生產型號,並以高質量產品贏得市場份額。

提供自動化生產線布局:為了滿足不同客戶的定製化需(xū)求以(yǐ)及應對市場的快(kuài)速變化,星(xīng)特(tè)科技打造(zào)了柔性化的喇叭生產線(xiàn)布局方案。叼嘿视频可以根據客戶的具體需求靈(líng)活調整生產線配置,實現多品(pǐn)種小批量的生產模式,提高資源利用率並降低風險。

全自動檢測係統:為(wéi)了確保產品(pǐn)的(de)可靠性(xìng)和一致(zhì)性,叼嘿视频(men)引入了全自動檢測係統對產品進(jìn)行全麵的質量檢測。該係統(tǒng)可以自動完成尺寸(cùn)測量以及定位測量等多項檢測,提(tí)高了檢測效(xiào)率並降低了漏檢的風險。

麵對複雜的市場競爭和技術挑戰,星特科技憑借專業的技(jì)術和豐富的(de)經驗,為客戶提供高效可靠的自動化(huà)解決方案。叼嘿视频將繼續致力於技術創新和服務升級,以滿足客(kè)戶不斷變(biàn)化的需(xū)求,並推動整個行業的持續發展與進步。

在未來的發展中,“智(zhì)能智造”將是製造業發展的必然趨勢,“智慧工廠”的概念將逐步成為現實。作(zuò)為(wéi)精密智能製造領域的先行者之一,星特(tè)科技始終致力於為(wéi)您提供(gòng)優質高(gāo)效、穩(wěn)定可靠(kào)的解決方案。