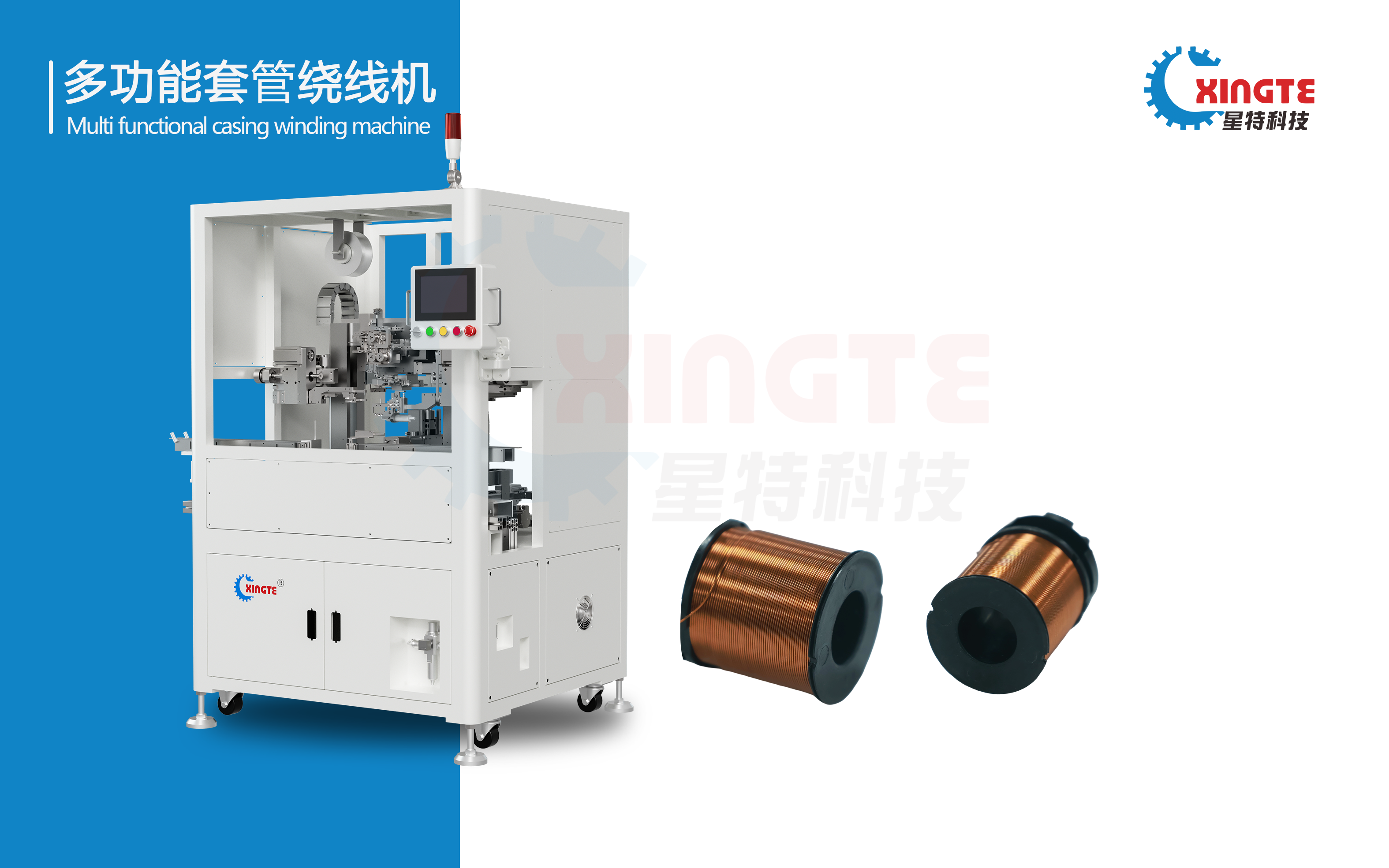

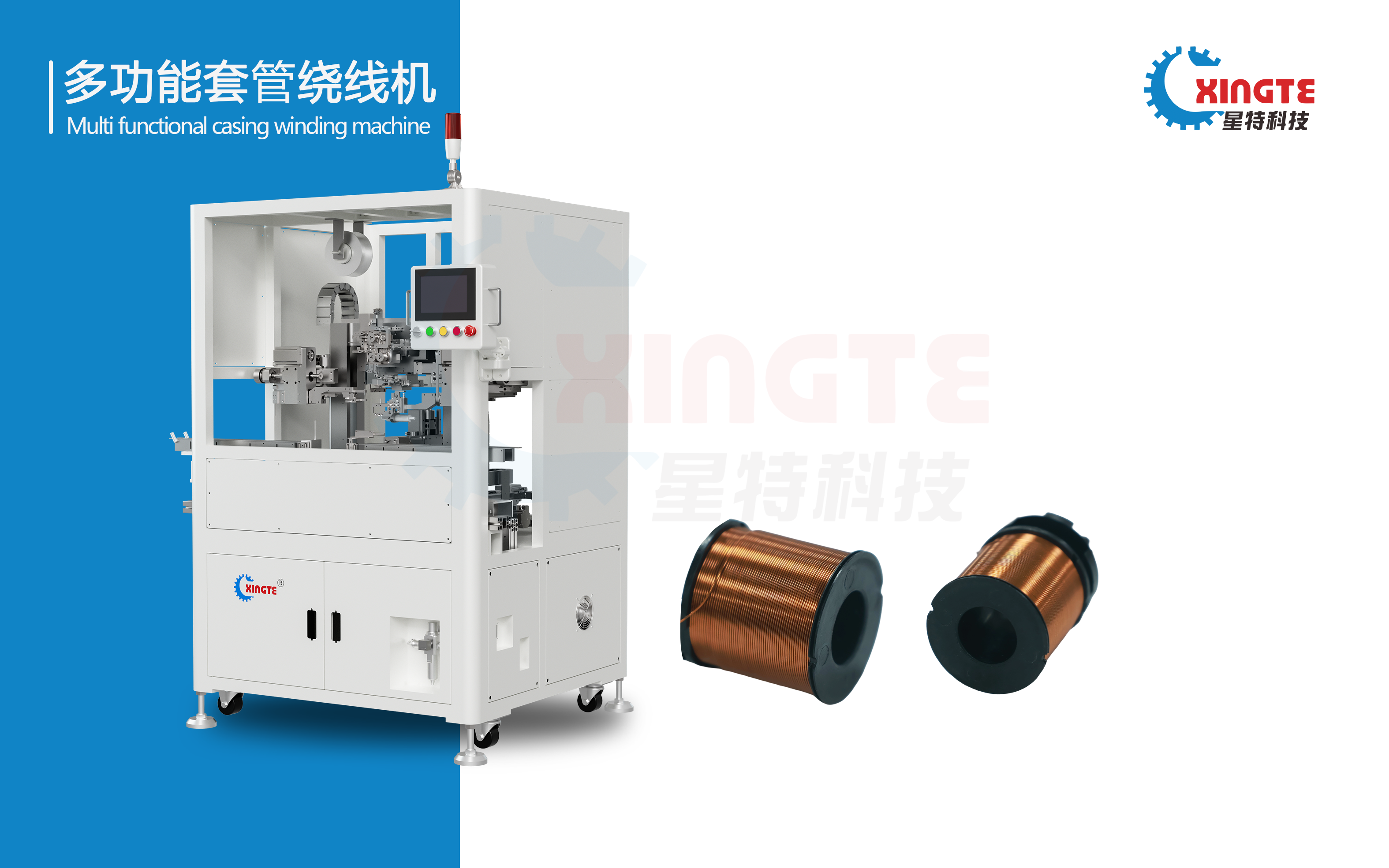

在新能源(yuán)汽車與智能駕駛技術的雙重(chóng)驅動(dòng)下,汽車電磁(cí)元件正經(jīng)曆著前所未有的性能(néng)革命。星特(tè)科技憑借十餘年工業自動化經驗,針(zhēn)對汽車電磁閥、執行器(qì)等高精密線圈製造難題,重磅推出新一代套管機精密排(pái)線解決方案,以行業領先(xiān)的線圈排列技術,重新定義汽車核心零(líng)部件製造(zào)標(biāo)準。

在高端電磁鐵線圈製造中,線徑極細(0.02-0.1mm)、匝數多(1000-5000匝)的精密繞線工藝,長(zhǎng)期以來(lái)依賴人工操作。然而(ér),人工繞線不僅效率低下,還容易(yì)導致斷線,一致(zhì)性差等問(wèn)題。(例如:電阻公差通常隻能控製在±5%以內)。這些問題(tí)直接影響了產品的性能和(hé)可靠性,成為行業發展的瓶頸。星特解決方案:突破(pò)精密(mì)繞線技術瓶頸

隨動導針(zhēn)控製係統:可動態控製排(pái)線導(dǎo)針的運行速度和位置,確保排線的一致性和穩定性,實現20層以內線圈精密整齊排線;

智能張力控製係統(tǒng):通過伺服張力器實現動態調節範圍5-200cN,響應時間小於(yú)1ms,確保產品(pǐn)完成精密排線;

自動剝漆技術:采用超薄刀片以15-45°傾(qīng)角接觸漆包線,沿軸向移動(速度0.5-3mm/s),同(tóng)時保持恒定壓(yā)力完成高精度剝漆動作;

包膠:通過安裝板、放卷機(jī)構、張緊機構和伺服電機的協同工作,確保膠帶(dài)緊密貼合、排列整齊,有效防止線圈(quān)散線(xiàn);上下料:采用振動盤骨架上料,結合伺服(fú)控製及(jí)導軌定位移動,實現上下料(liào)的全自動化。這(zhè)一係統大(dà)幅提升了生產效率,同時降低了人工幹預帶來的(de)誤差。星特的(de)高精密線圈自動化繞線(xiàn)解(jiě)決方(fāng)案,不僅解決了傳統工藝的痛點,還帶來了顯著的性能提升:

電阻(zǔ)公差:從人工的±5%提升至±1%以內;電感量(liàng)偏(piān)差:從±4%降至±1.5%;可(kě)靠性:自動包膠(jiāo)工藝使(shǐ)線圈(quān)抗震性顯著提高,適應複雜工況。

隨著汽車產業向電動化、智能化方向發展,精密(mì)繞線自動化技術已成為電磁鐵線圈製造的核心競爭力。星特的解決方案不僅為電磁元件製造提(tí)供了高效、可靠的生產工具,更(gèng)為下一代汽車電子元件的小(xiǎo)型(xíng)化、高性能化提供了製造基礎